Avançados equipamentos de produção tem uma estrutura relativamente complexa. mecanismos de fricção transmitir movimento por meio de fricção. Pode ser de embreagem, grampos, freios e fechando.

Que o equipamento é durável, opera sem tempo de inatividade, seus materiais de apresentar exigências especiais. Eles estão em constante crescimento. Afinal máquinas e equipamentos estão constantemente a ser melhorado. Aumentar a sua potência, velocidade operacional e de carga. Portanto, vários materiais de atrito utilizado no processo de sua operação. Sua qualidade depende da confiabilidade e durabilidade do equipamento. Em alguns casos, estes elementos do sistema depende da segurança e vida das pessoas.

características gerais

materiais de fricção – são elementos integrais dos conjuntos e os mecanismos que têm a capacidade de absorver a energia mecânica e dissipar-lo para o meio envolvente. Assim, todos os elementos de design não deve se desgastar rapidamente. Para este propósito, os materiais apresentados possuir certas propriedades.

O coeficiente de atrito do material de atrito deve ser estável e alta. índice de durabilidade também é necessária para atender aos requisitos de desempenho. Estes materiais têm boa resistência ao calor e não é susceptível a stress mecânico.

A função de atrito substância execução, não para agarrar as superfícies de trabalho, que é dotado de propriedades de aderência suficientes. O conjunto destas propriedades assegura o funcionamento normal do equipamento e sistemas.

propriedades do material

Os materiais de fricção têm um conjunto específico de propriedades. Os principais estão listados acima. Esta qualidade de serviço. Eles definem as características operacionais de cada uma das substâncias.

Mas todas as características do serviço são devido a um conjunto de indicadores físicos, mecânicos e teplostaticheskih. Estes parâmetros variam durante o funcionamento o material. Mas o seu valor máximo deve ser tida em conta no processo de selecção do material de atrito.

Há uma divisão de propriedades para figuras estáticas, dinâmicas e experientes. O primeiro grupo de parâmetros dizem respeito a força de compressão limite, dobragem e alongamento. Ele também inclui o calor, a condutividade térmica e a expansão linear do material.

Os indicadores definido em condições dinâmicas, classificação como resistência ao calor, resistência ao calor. Nas condições experimentais definidas coeficiente de atrito, resistência ao desgaste e estabilidade.

tipos de materiais

materiais de fricção e o sistema de freio da embraiagem muitas vezes produzidas em cobre ou de ferro com base. O segundo grupo de substâncias utilizadas em condições de carga elevada, particularmente para o atrito seco. Os materiais de cobre são utilizados para cargas médios e leves. Além disso, eles são adequados tanto para o atrito seco e com fluidos lubrificantes.

Em condições modernas de produção de materiais são largamente utilizados na borracha e resina de base. Além disso, vários agentes de enchimento podem ser utilizados de componentes metálicos e não metálicos.

esfera de aplicação

Existe uma classificação de materiais de fricção, dependendo da sua aplicação. O primeiro grupo inclui dispositivos de transmissão maiores. Este meio e levemente carregado mecanismos que operam sem lubrificação.

Além disso atribuída sistemas de freio para o material de fricção médio e pesado máquinas. graxa é aplicada a estes nodos.

O terceiro grupo inclui as substâncias utilizadas no entrelaçamento das máquinas de média e pesados. Neles, o óleo está presente.

Também isolado material banda freio separado no qual o líquido lubrificante está presente. Os principais parâmetros dos mecanismos determinar a escolha de materiais de fricção.

A carga de embreagem age sobre os elementos do sistema para cerca de 1 e o freio – até 30 segundos. Esta figura define as características dos materiais de nodos.

materiais metálicos

Como já foi mencionado acima, o atrito principal freio da embraiagem materiais metálicos é o ferro e o cobre. hoje é de aço muito popular e ferro fundido.

Eles são aplicáveis em arranjos diferentes. Por exemplo, materiais de fricção para uma pastilha de travão, composição essa que compreende ferro, muitas vezes utilizados em sistemas de transporte ferroviário. Ele não deformar, mas nitidamente perde as suas qualidades de deslizamento, a uma temperatura de 400 ° C.

materiais não-metálicos

embraiagem de atrito ou de freio materiais também são feitos de substâncias não-metálicos. Eles são criados com base principalmente em amianto (resina, ligantes borracha agir).

O coeficiente de atrito permanece suficientemente alta temperatura a 220 ° C. Se a resina aglutinante é um material caracterizado por alta resistência ao desgaste. Mas a sua ligeiramente menor coeficiente de atrito em relação a outros materiais semelhantes. A fotos populares de plástico com base em tais atos Retinax. Na sua estrutura não é resina de fenol-formaldeído, amianto, barita, e outros componentes. Esta substância é útil para conjuntos de freio e com as condições de operação pesadas. Mantém as suas propriedades mesmo quando aquecida a 1000 ° C. Portanto Retinax aplicável mesmo em sistemas de frenagem da aeronave.

material de amianto é produzido através da criação de tecido do mesmo nome. Ele é impregnado com asfalto, borracha ou baquelite, e comprimido a temperaturas elevadas. fibras de amianto curtas também podem formar um tecido não urdido. Eles acrescentaram cavacos. Às vezes, para maior resistência em seu fio de bronze é introduzido.

Frits

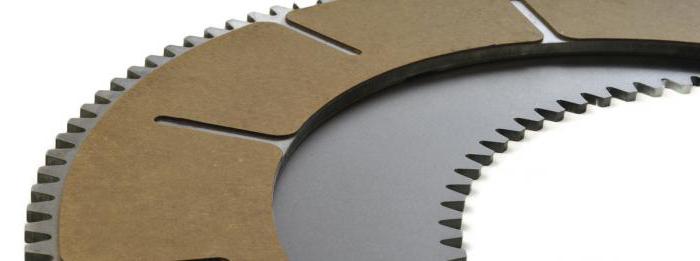

Há um outro tipo de componentes do sistema apresentadas. Este sistema de travagem materiais de fricção sinterizado. Que esta espécie se tornará mais evidente a partir do método do seu fabrico. Eles são muitas vezes feitas em uma base de aço. Durante a soldagem, outro sinterizado com ele, uma parte dos componentes. pré-molde pré-compactado composta de misturas em pó foi submetida a aquecimento a alta temperatura.

Esses materiais são muitas vezes utilizados apenas garras pesados e sistemas de freio. Seu alto desempenho em operação são determinadas por dois grupos de componentes que fazem parte do. Os primeiros materiais de proporcionar um bom coeficiente de fricção e resistência ao desgaste, e o segundo – um nível suficiente de estabilidade e de aderência.

Materiais com base em aço para o atrito seco

A escolha do material para os diferentes sistemas é baseada na viabilidade económica e técnica de fabricação e operação. Algumas décadas atrás esses materiais estavam na demanda em base de ferro, como a FMC-8, MKV-50A e QMS. materiais de fricção para pastilhas de freio, que são operados em sistemas pesados foram posteriormente feita a partir de PMA-11.

MKV-50A é um novo desenvolvimento. Ele é usado no fabrico de revestimentos para travões de disco. Tem a vantagem sobre um grupo de células MCF estabilidade Coeficientes, a resistência ao desgaste.

Na fabricação de hoje foi generalizada materiais do tipo do SGQ. Eles aumentaram teor de manganês. Além disso, ele é composto de carboneto e nitreto de boro, sulfureto de molibdénio e Karbid Kremniya.

Materiais à base de bronze atrito seco

Os sistemas de transmissão e freio para fins diferentes são materiais com base em bronze estanho comprovada. Eles são muito menos peças de encaixe de desgaste feitas de ferro fundido ou aço, do que os materiais de fricção sobre uma base de ferro.

Fornecido uma variedade de materiais são utilizados, mesmo na indústria da aviação. Para condições especiais de operação o estanho pode substituir tais materiais como o titânio, silício, vanádio, arsénio. Isto impede a formação de corrosão intercristalina.

Materiais à base de bronze estanho é amplamente utilizado na indústria automotiva, bem como na fabricação de máquinas agrícolas. Eles podem suportar cargas pesadas. Incluídos na liga de estanho 5-10% proporciona uma maior força. Chumbo e ato de grafite como um sólido lubrificante e o dióxido de silício ou silício coeficiente de atrito aumentado.

As condições de trabalho e um lubrificante líquido

Os materiais utilizados em sistemas secos, têm uma desvantagem significativa. Eles estão sujeitos a um desgaste rápido. Quando atingido pelo lubrificante a partir dos nós adjacentes é drasticamente reduzida a sua eficácia. Portanto, nos últimos anos tornam-se materiais mais comuns para uso em óleo.

Tal equipamento é ligado sem problemas, caracterizada por alta resistência ao desgaste. É facilmente refrigerados e facilmente selado.

Na prática externa crescente ultimamente produção de um tal produto na forma de uma folha de material de fricção para travões, embraiagens, e outros mecanismos baseados em amianto. Ele é impregnado com resina. A estrutura inclui os elementos moldados, com um elevado teor de agentes de enchimento de metal.

Na maioria das vezes, o meio utilizado para a lubrificação de corpos sinterizados fabricadas a partir de cobre. Para melhorar as características de atrito, sólidos não-metálicos são introduzidos na composição.

melhoria das propriedades

A primeira melhoria requer resistência ao desgaste, o qual possui os materiais de fricção. Disso depende a viabilidade econômica e operacional do componente. Neste caso, a tecnologia é desenvolvida maneiras de eliminar o calor excessivo sobre as superfícies de atrito. Para melhorar esta propriedade do material de atrito, a construção do dispositivo, e também regular as condições de funcionamento.

Se os materiais são usados em condições de atrito seco, incidindo sobre a sua resistência a altas temperaturas e a resistência à oxidação. Tais materiais são menos susceptíveis ao tipo de desgaste abrasivo. Mas para sistemas com uma resistência ao calor lubrificante não importa tanto assim. Portanto, mais atenção é dada à sua força.

Como as tecnologias, melhorando os materiais de qualidade fricção prestar atenção ao seu grau de oxidação. Quanto menor é, os mecanismos de componentes mais duráveis. Outra tendência é reduzir a porosidade do material.

produção moderno deveria melhorar os materiais adicionais aplicados durante o fabrico de vários dispositivos em movimento, de transferência. Isto irá satisfazer as crescentes exigências dos consumidores e operacionais para um material de fricção.