Para regular e otimizar o funcionamento das unidades de caldeira, os meios técnicos começaram a ser utilizados mesmo nos estágios iniciais de automação da indústria e da produção. O nível de desenvolvimento de hoje nesta direção possibilita aumentar significativamente a rentabilidade e a confiabilidade dos equipamentos da caldeira, para garantir a segurança e a intelectualização do trabalho do pessoal de manutenção.

Objetivos e objetivos

Os sistemas modernos de automação de caldeiras podem garantir o funcionamento eficiente e sem problemas de equipamentos sem a intervenção direta do operador. As funções de uma pessoa são reduzidas ao monitoramento on-line da operabilidade e dos parâmetros de todo o conjunto de dispositivos. A automação das salas de caldeiras resolve as seguintes tarefas:

- Início automático e paragem das caldeiras.

- Controle de potência da caldeira (controle em cascata) de acordo com as configurações iniciais predefinidas.

- Controle das bombas de alimentação, controle dos níveis de refrigerante nos circuitos de trabalho e consumidor.

- Parada de emergência e ativação de dispositivos de sinalização, se os valores operacionais do sistema excederem os limites especificados.

Objeto de automação

O equipamento da caldeira como objeto de regulação é um sistema dinâmico complexo com uma infinidade de parâmetros de entrada e saída inter-relacionados. A automação das casas de caldeiras é complicada pelo fato de que, nas unidades de vapor, há taxas muito altas de fluxo de processos tecnológicos. Os principais valores regulados incluem:

- Fluxo e pressão do refrigerante (água ou vapor);

- Descarga no forno;

- Nível no reservatório de nutrientes;

- Nos últimos anos, os requisitos ambientais aumentados são impostos à qualidade da mistura de combustível que está sendo preparada e, conseqüentemente, à temperatura e composição dos produtos de fumaça.

Níveis de automação

O grau de automação é especificado ao projetar a sala da caldeira ou ao reconverter / substituir o equipamento. Ele pode estar no alcance do controle manual de acordo com os instrumentos de testemunho para controle totalmente automático de acordo com algoritmos dependentes do tempo. O nível de automação é determinado principalmente pelo propósito, capacidade e funcionalidades do funcionamento do equipamento.

A automação moderna da casa da caldeira implica uma abordagem abrangente – os subsistemas para monitorar e regular processos tecnológicos individuais são combinados em uma única rede com gerenciamento de grupo funcional.

Estrutura geral

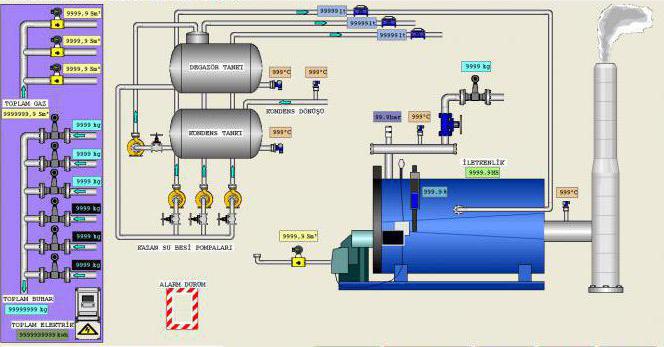

A automação das casas de caldeiras é construída em um esquema de controle de dois níveis. O nível inferior (campo) inclui dispositivos de automação locais baseados em microcontroladores programáveis que implementam proteção técnica e interligação, ajuste e modificação de parâmetros, conversores primários de quantidades físicas. O equipamento destinado a transformação, codificação e transmissão de dados de informação também está incluído aqui.

O nível superior pode ser representado como um terminal gráfico incorporado no gabinete de controle ou na estação de trabalho automatizada do operador com base em um computador pessoal. Todas as informações dos microcontroladores e sensores de nível inferior do sistema são exibidas aqui, e os comandos operacionais, ajustes e configurações são inseridos. Além de despachar o processo, as tarefas de otimização de modos, diagnóstico de condição técnica, análise de indicadores econômicos, arquivamento e armazenamento de dados são resolvidos. Se necessário, a informação é transferida para o sistema geral de gerenciamento empresarial (MRP / ERP) ou para a liquidação.

Automação de equipamentos de caldeira

O mercado moderno é amplamente representado por dispositivos e dispositivos separados e por conjuntos de automação de produção doméstica e importada para caldeiras a vapor e água quente. Os meios de automação incluem:

- Controle o equipamento para a ignição e a presença de uma chama, desencadeando e controlando a combustão do combustível na câmara de combustão da caldeira;

- Sensores especializados (medidores de tensão, temperatura, pressão, analisadores de gases, etc.);

- Atuadores (válvulas solenóides, relés, servo-drives, conversores de freqüência);

- Painéis de controle para caldeiras e equipamentos de caldeiras (consoles, esquemas sensoriais mnemônicos);

- Armários de comutação, linhas de comunicação e fonte de alimentação.

Ao escolher os meios técnicos de controle e monitoramento, a maior atenção deve ser dada à automação de segurança, o que exclui a ocorrência de situações de emergência e emergência.

Subsistemas e funções

Qualquer esquema de automação da caldeira inclui subsistemas de controle, regulação e proteção. A regulação é realizada mantendo o modo de combustão ideal, definindo a descarga no forno, o fluxo de ar primário e os parâmetros do refrigerante (temperatura, pressão, fluxo). O subsistema de monitoramento exibe os dados reais sobre o funcionamento do equipamento na interface homem-máquina. Os dispositivos de proteção garantem a prevenção de situações de emergência em caso de violação das condições normais de operação, o fornecimento de um sinal de luz ou som ou o desligamento das unidades de caldeira com uma fixação da causa (em uma exibição gráfica, diagrama mnemônico, escudo).

Protocolos de comunicação

A automação de instalações de caldeiras com base em microcontroladores minimiza o uso de circuitos de revezamento e linhas de controle no esquema funcional . Para a comunicação entre os níveis superior e inferior do sistema de controle, a transferência de informações entre sensores e controladores, uma rede industrial com uma certa interface e protocolo de transferência de dados é usada para traduzir comandos para atuadores. Os padrões Modbus e Profibus são mais amplamente utilizados. Eles são compatíveis com a maior parte do equipamento usado para automatizar instalações de fornecimento de calor. Eles se distinguem por altos indicadores de confiabilidade de transferência de informações, princípios simples e compreensíveis de funcionamento.

Efeitos de economia de energia e sociais da automação

A automação das casas de caldeiras exclui completamente a possibilidade de acidentes com a destruição de estruturas de capital, a morte de pessoal de serviço. O sistema de controle automatizado é capaz de garantir o funcionamento normal do equipamento 24 horas por dia, minimizando a influência do fator humano.

À luz do aumento contínuo dos preços dos recursos de combustível, o efeito de economia de energia da automação não é o menos importante. A poupança de gás natural, atingindo até 25% para uma estação de aquecimento, é fornecida por:

- Relação óptima de "gás / ar" na mistura de combustível em todos os modos de operação da sala de caldeiras, correção pelo nível de oxigênio nos produtos de combustão;

- A possibilidade de ajuste individual não só de caldeiras, mas também de queimadores de gás;

- Regulação não só da temperatura e pressão do refrigerante na entrada e saída das caldeiras, mas também levando em consideração os parâmetros ambientais (tecnologias dependentes do clima).

Além disso, a automação permite a implementação de algoritmo de aquecimento eficiente em energia para instalações não residenciais ou edifícios que não são utilizados nos fins de semana e feriados.