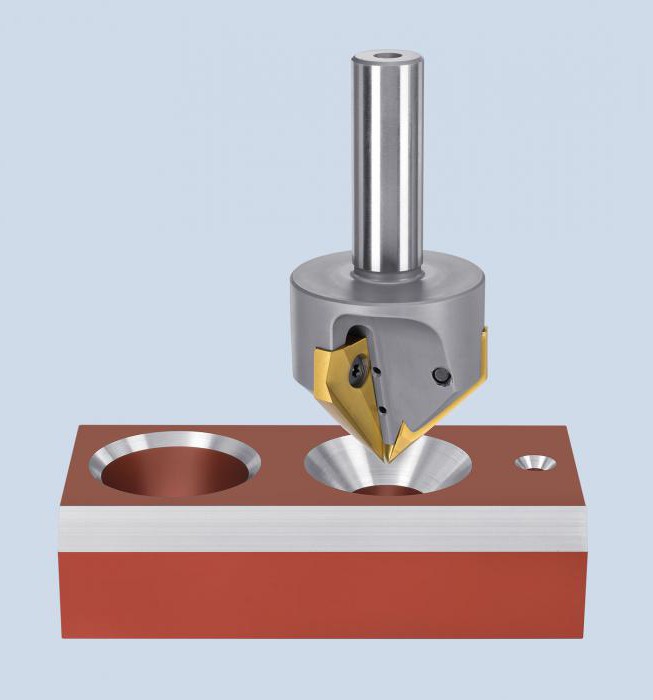

O processo tecnológico de mudar os tamanhos e formas das partes geralmente não são, sem este tipo de processamento, tanto afundamento. Traduzida da palavra alemã que significa "lugar", "aprofundar". Para ser mais preciso, é um processo, durante a qual aumenta o diâmetro dos orifícios. Ela pode ser comparada com a fresagem. Escarea�o – uma operação mecânica, que é realizada durante a perfuração de buracos, para melhorar a qualidade e precisão de sua superfície.

furos que recebem

A fim de compreender completamente o que está afundando, você deve ter uma idéia de como fazer buracos em detalhe. Suponha que uma pré-forma é necessário fazer um furo da quinta classe de diâmetro precisão de 12 mm.

Isso vai exigir máquina de perfuração e ferramenta de 3 trabalho: broca, escareador e digitalizar. Cada uma dessas passagens é projetado para lidar, porque a broca fresagem, implantar – esta operação muito semelhantes entre si. Principalmente em fazer uma peça de trabalho usando o furo, mas seu diâmetro será muito menos do que o necessário, dizem metade – 6 mm.

Esta é desbaste. Em seguida, é necessário resma (operação de acabamento) 12 mm de diâmetro escareado. Além disso, perfuração de núcleo irá fornecer 7 classe de precisão.

A fim de que a abertura 5 uma classe, você deve usar a verificação. Ele irá fornecer os limites necessários tamanho e subsídios – acabamento ea usinagem de furos de acabamento. Mandrilagem e countersinking geralmente operam no mesmo diâmetro, mas os limites de tamanho diferentes, e como varredura fornece uma classe mais baixa de precisão, provisão para a implantação seleccionada com alta precisão.

Fresagem e rebaixamento

Muitas vezes, esses conceitos são confundidos um com o outro, devido ao fato de que eles são muito semelhantes nos nomes. No entanto, se o afundamento – um processo durante o qual o furo escareado para fora de toda a profundidade de processamento do escareador chamado o topo.

É necessário para formar recessos por elementos de cabeça escareada de fixação (parafusos, rebites, parafusos). Countersink – ferramenta para chanfrar é diferente da forma countersink da peça a trabalhar.

Materiais e tipos rebaixe

Tal como em qualquer outra ferramenta de corte, escareador é classificada pelo tipo de construção, forma e tipo de tratamento, bem como o material de que ela é feita.

Uma vez que a ferramenta tem a dureza elevada, normalmente é feita de aço de alta velocidade, no entanto, muitas vezes pode ser visto a partir de um rebaixo de construo dopado (40X) e de liga ao carbono (ST45).

Afundando – é alisamento e limpeza da superfície, de modo que o próprio instrumento tem um grande número de arestas de corte. Escareadores pode ser pré-moldado cauda com pás destacáveis, cauda de uma só peça, empurrar-on e empurrar-integrais equipas.

Quando visto a partir do ponto de vista da eficiência, então, é claro, instrumentos modulares são mais caros, mas a sua vida é muito maior, uma vez que a borda do defeito pode ser substituído.

O comprimento e diâmetro

Desde a perfuração, fresagem – processo é bastante semelhante, a broca (especialmente com relação à espiral brocas) e countersink têm quase a mesma estrutura. Cada ferramenta tem uma parte de corte que faz diretamente um buraco na peça.

A diferença é que não há nenhuma aresta de corte transversal escareador, mas não são de três a seis dentes. A sua parte de trabalho é constituído de um componentes de calibre e de corte. O comprimento depende da profundidade da segunda brocagem. O calibre – um fitas longitudinais ao longo da aresta de corte. A sua largura depende do diâmetro do alojamento cilíndrico (0,8-2,5 mm) e a altura – 0,2-0,9 mm.

Mandrilagem – uma operação mecânica, similar à fresagem. Se o seu objectivo é fazer um furo para a implantação, o diâmetro countersink é escolhido menor, dado o subsídio para a última operação de acabamento. Além disso, uma vez que a precisão exigida desta ferramenta é menor do que para digitalizar os valores absolutos dos desvios pode ser muito mais.

Em outro caso, fresagem buracos – este é o último acabamento necessário para peças com uma tolerância de 11, 12 a série. Em seguida, a ferramenta é selecionada com base em um colapso e reserva para o desgaste, e seu diâmetro deve corresponder ao diâmetro do furo.

Engenharia e design

A fim de que o diâmetro dos orifícios era necessário o mais preciso possível, funcionam projectando escareador. Deste modo, podemos encontrar a ferramenta máximo e mínimo diâmetro necessário para determinar o produto e o seu elemento de corte para efectuar o cálculo de condições de corte.

Os fatores importantes que afetam os valores máximos e mínimos – é necessário kvalitet. Por exemplo, é necessária a realização de furos de acabamento no escareamento 85 mm de diâmetro com QUALITET H11. campos baseados furos tolerâncias tabelas em tamanho nominal de 1 a 500 mM, para a classe de qualidade 11 (para diâmetros de 80 mm e 120 mm) campo de tolerância é: valor superior – "220", e a menor – "0", isto é, 85 220 mm. O diâmetro máximo dos furos resmas não pode exceder 85,22 milímetros, e o mínimo – 85 mm.

Neste caso, a tolerância dimensional – é a diferença entre D max e D min, isto é, vai ser de 0,22 mm. Se falamos de casamento, então os buracos serão consideradas diâmetro incorrigível superior à 85,22 mm e corrigíveis – inferior a 85 mm.