Devido à facilidade, a ductilidade e a resistência à corrosão de alumínio tornou-se um material indispensável em muitas indústrias. alumínio de aeronaves – grupo de ligas diferentes na inclusão de magnésio de alta resistência, silício, cobre, e manganês. Conferir resistência adicional à liga por meio de m. N. "Efeito de envelhecimento" – um método especial de endurecimento sob a influência por um longo tempo um ambiente atmosférico agressivo. A liga foi inventado no início do século 20 sob o nome de duralumínio, agora conhecido também sob o nome "Avial".

Definição. fundo histórico

O início da história da liga de alumínio da aviação é considerada 1909. Alemão engenheiro metalúrgico Alfred Wilm empiricamente estabelecida, se uma liga de alumínio com uma pequena adição de cobre, manganês e de magnésio após o endurecimento a uma temperatura de 500 ° C e extingue-se repousar a 20-25 ° C durante 4-5 dias, torna-se gradualmente mais difícil e mais mais forte, sem perder a flexibilidade. O procedimento é chamado de "envelhecimento" ou "amadurecimento". Durante este endurecimento átomos de cobre preencher o menor pluralidade de zonas nos contornos de grão. O diâmetro do átomo de cobre é menor do que a de alumínio, porque não há tensão de compressão, aumentando deste modo a resistência do material.

Pela primeira vez, a liga foi masterizado no fábricas alemãs Dürener Metallwerken e recebeu marca Dural, daí o nome "duralumínio". Subsequentemente, metalúrgico americana R. B. e composição Archer Dzhafris melhorada alterando a percentagem de principalmente de magnésio. A nova liga chamado 2024, que várias modificações são amplamente utilizados hoje, mas toda a família de ligas – "Avial". O nome "alumínio de aeronaves", esta liga tem recebido quase imediatamente após a abertura como completamente substituído a madeira e de metal na construção de aviões.

Os principais tipos e características

Há três grupos principais:

- Família de alumínio-manganês (Al-Mn), e de alumínio-magnésio (Al-Mg). A característica principal – elevada, pouco inferior à resistência à corrosão de alumínio puro. Tais ligas respondem bem a soldagem e solda, mas o corte ruim. Não endurecido por tratamento térmico.

- ligas do sistema de alumínio resistentes à corrosão de magnésio-silício (Al-Mg-Si). Endurecimento tratamento térmico, ou seja, têmpera a 520 ° C, seguida por extinção com água e envelhecimento natural durante cerca de 10 dias. A característica distintiva deste grupo de materiais – elevada resistência à corrosão quando utilizado em condições normais e sob stress.

- ligas estruturais, de alumínio-cobre-magnésio (Al-Cu-Mg). Sua base – dopado com cobre, manganês, magnésio e alumínio. Variando as proporções dos elementos de liga aeronave preparados de alumínio, as características da qual pode variar.

Materiais deste último grupo possuir boas propriedades mecânicas, mas são muito sensíveis à corrosão do que a primeira e segunda família de ligas. O grau de susceptibilidade à corrosão é dependente do tipo de tratamento de superfície, o que ainda é necessário para proteger a pintado ou anodizado. A resistência à corrosão é aumentada através da introdução de parte da liga de manganês.

Além dos três tipos principais de ligas são também distinguidos forjamento ligas, e resistente ao calor de alta resistência estrutural e col., Necessário para uma dada propriedades de aplicação.

Marcação de ligas de aviação

As normas internacionais primeiro alumínio aeronave dígitos marca indica os principais elementos ligantes da liga:

- 1000 – alumínio puro.

- 2000 – liga duralumínio, formando liga com cobre. Em um determinado período – a liga aeroespacial mais comum. Devido à elevada sensibilidade à fissuração a corrosão sob tensão é cada vez mais substituídos por ligas da série 7000.

- elemento de liga – – 3000 manganês.

- elemento de liga – – 4000 silício. As ligas são também conhecidas como Silumin.

- elemento de liga – – 5,000 magnésio.

- 6000 – as ligas mais plástico. Elementos de liga, – magnésio e silício. Termozakalke pode ser submetido a aumentar a força, mas inferior neste parâmetro 2000 e 7000.

- 7000 – termicamente endurecidas ligas de alumínio, a aeronaves de grau mais durável. Os principais elementos de liga – zinco e magnésio.

Marcação a segunda figura – modificações de ligas de alumínio, após o número de sequência inicial – o número "0". Os dois números finais – do número de liga, a informação sobre a sua pureza de impurezas. Se a liga protótipo é adicionado ao quinto caráter marcação "X".

Hoje, o alumínio aeronaves grau mais comum: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. As características distintivas destas ligas são: leveza, ductilidade, boa dureza, resistência à abrasão, corrosão e alta tensão. Na indústria aeronáutica as ligas mais utilizados – ar 6061 e 7075.

estrutura

O principal alumínio elementos de liga aeronave são o cobre, magnésio, silício, manganês e zinco. A percentagem em peso destes elementos na liga de determinar características tais como a resistência, flexibilidade, resistência aos impactos mecânicos, etc. A liga de base – alumínio, os elementos de base de liga de cobre :. (2,2-5,2% por peso), magnésio (0, 2-2,7%) e de manganês (0,2-1%).

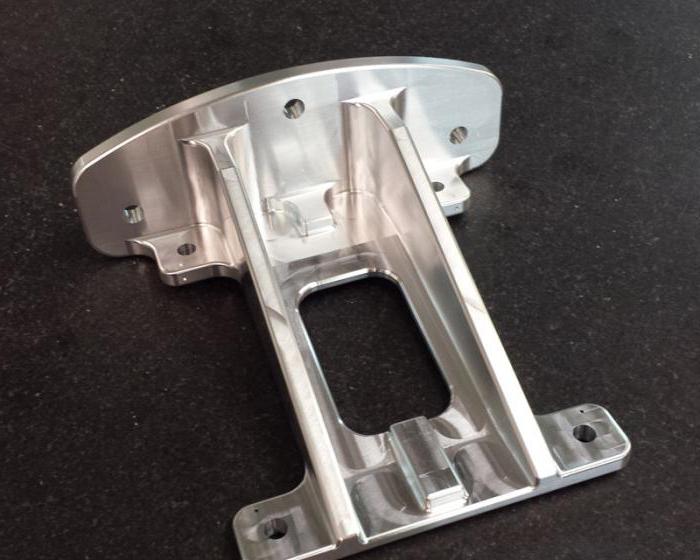

Uma família de ligas de alumínio-silício de aeronaves (4-13% em massa) com um conteúdo menor de outros elementos de liga – cobre, manganês, magnésio, zinco, titânio, berílio. É usado para a fabricação de peças complexas, também conhecido como silumin ou liga de alumínio fundido. A família de liga de alumínio-magnésio (1-13% em peso) com os outros elementos têm uma elevada ductilidade e resistência à corrosão.

O papel do cobre na composição de alumínio de aeronaves

A presença de cobre na composição da liga de aviação contribui para o seu reforço, mas ao mesmo tempo é má para a sua resistência à corrosão. Deixando cair nos contornos de grão durante a têmpera, a liga de cobre torna susceptíveis à corrosão localizada, corrosão sob tensão e corrosão intergranular. As zonas ricas em cobre é galvanicamente catódica mais do que a da matriz de alumínio circundante e, portanto, mais susceptíveis à corrosão que ocorre por um mecanismo electroquímico. O aumento do teor de cobre na liga de peso a 12% aumenta as propriedades de resistência, devido ao endurecimento em partículas durante o envelhecimento. Quando o teor de cobre na composição de mais do que 12% da liga torna-se frágil.

Os campos de aplicação

As ligas de alumínio são o metal de venda mais popular. aeronaves de peso força liga de alumínio de grau leve fazem desta uma boa escolha para muitas indústrias de aeronaves para artigos para o lar (celulares, fones de ouvido, lanternas). As ligas de alumínio são usados na construção naval, indústria automóvel, construção, transporte w / d na indústria nuclear.

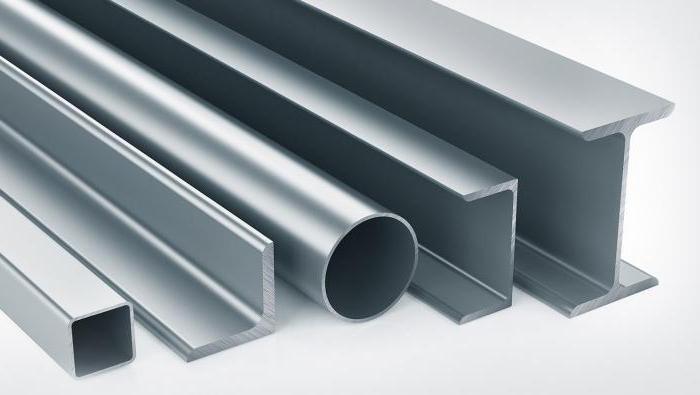

Amplamente reivindicado ligas com um teor de cobre moderado (2014, 2024, etc.). Perfis de estas ligas possuem alta resistência à corrosão, boa trabalhabilidade, soldabilidade local. Eles são feitos de design responsável de aviões, caminhões pesados, veículos militares.

composto de alumínio aeronave propriedades

Soldagem de ligas de aeronaves é realizada exclusivamente em um gás inerte de proteção. Os gases preferidos são o hélio, árgon, ou uma mistura dos mesmos. Tem maior condutividade térmica do hélio. Isso determina o comportamento temperatura mais favorável do ambiente de soldagem que lhe permite ser confortável o suficiente para conectar elementos estruturais de paredes espessas. Uso de misturas de gases de protecção aumenta a ventilação. A probabilidade da formação de poros na solda é bastante reduzido.

O uso na indústria aeronáutica

ligas de alumínio aeronave originalmente criada especificamente para a construção de aeronaves. Destes, o alojamento é feito de peças de motores de aeronaves, chassis, tanques de combustível, e outros dispositivos de fixação. Os detalhes da aeronave de alumínio são usados no interior do habitáculo.

2xxx ligas de alumínio da série são usados para a produção de peças expostas a altas temperaturas. nodos detalhes levemente carregadas, de combustível, e dos sistemas de óleo hidráulico são feitos de liga de 3xxx, 5xxx e 6xxx. O mais amplamente utilizados na indústria aeronáutica foi liga 7075. A partir dele, os elementos são feitos para operar a uma grande carga, com temperaturas baixas, resistência elevada à corrosão. A base da liga de alumínio é, e os principais elementos de liga de magnésio, de zinco e de cobre. De que é feito os perfis de energia de estruturas de aeronaves, as peças do escudo.