A qualidade do trabalho de soldagem é determinada pelo quão forte a costura acabou. Nesse caso, o controle de conexão não deve ser destrutivo, o que obriga os mestres a se referirem a métodos de verificação especiais após a conclusão da operação. Em alguns casos, é permitida uma inspeção externa sem instrumentos, mas no caso de estruturas responsáveis, o controle visual não pode ser limitado. Pode ser complementado com defectoscopia colorida de juntas soldadas – um dos métodos mais eficazes, convenientes e confiáveis de análise desses compostos.

Características do método de verificação

Este método de teste de soldas é capilar, mas se concentra exclusivamente em defeitos externos. Ou seja, não pode ser usado para verificar a estrutura interna da zona de ligação, em contraste com, por exemplo, a detecção de falha ultra-sônica. Geralmente, os metais que são propensos a rachar são sujeitos a tais testes. Além disso, o controle de cores possibilita a detecção efetiva de descontinuidades emergentes na superfície.

Quanto ao princípio de verificação, baseia-se na sensibilidade dos metais à interação com materiais de detecção de falhas. Contrariamente à crença popular, a análise como informação controlada não usa características da superfície da peça de trabalho, mas mudanças induzidas pela irritação da estrutura química. O processo de exposição química é baseado no método de defectoscopia de cor, que permite processar informações sobre mudanças e fornecer dados sobre defeitos identificados na saída.

O método em si é raramente usado sozinho. Geralmente é usado no complexo de teste geral – juntamente com o ultra-som. Primeiro, uma análise de cor seguida, seguida de detecção de falha ultra-sônica.

Materiais utilizados

Como já mencionado, a detecção de falha não pode ser feita sem o uso de produtos químicos especiais. Um conjunto padrão para detecção de falhas de cor inclui três tipos de componentes: indicador penetrante, limpador e desenvolvedor. Ou seja, o controle de sensibilidade de cores será ativado devido ao processamento em três estágios da área de trabalho. Em cada estágio, são utilizados materiais especiais.

Os penetrantes são, de fato, substâncias colorantes que podem ser apresentadas em diferentes tipos. Os meios em pó também são usados, mas para o seu uso, devem ser introduzidas operações adicionais de impacto térmico ou mistura com líquidos. Os penetrantes metálicos adequados para a detecção de falhas de cor são selecionados com base em várias propriedades operacionais. Em particular, são levadas em consideração a resistência ao fogo, a simpatia ambiental e a toxicidade, eliminando a necessidade de remoção subsequente, etc.

Requisitos para o local de inspeção

A operação de defectoscopia só pode ser realizada em uma sala especialmente preparada. É importante levar em conta os requisitos para o equipamento de comunicação do local, as características do ar, suporte técnico, etc. A sala deve ser ventilada, sem fontes de fogo aberto ou aquecimento intenso. A iluminação deve ser geral e local, os dispositivos próximos ao local de operação devem ser protegidos contra a exposição ao calor.

É necessário cuidar da criação de um microclima ótimo desde o início – somente em condições favoráveis, a desfectoscopia de cor pode ser realizada de forma qualitativa. O GOST 18442-80, em particular, indica que o ar deve estar seco e quente – se necessário, você pode usar um aquecedor infravermelho para atingir essas características, o que assegurará a secagem do revelador a um nível de 5 ° C. O equipamento técnico dependerá dos métodos de aplicação de componentes químicos. Em particular, para a aplicação do mesmo penetrante, podem ser utilizados pulverizadores de tinta, latas de aerossol, escovas, etc.

Preparação da base da costura

A seção de conexão também está preparada para a operação de detecção de falha. Se há rugosidade ou sujeira severas na superfície, é possível usar material de grão fino e facilitar o processamento. Em seguida, a desengorduração é realizada. Para esta tarefa, um dos componentes do kit de detecção de falha pode ser usado, mas é importante que ele forneça o efeito de desengorduramento, ou mesmo melhor – a sensibilidade do controle. Não é recomendado usar querosene para tais fins, mas você pode usar gasolina e acetona. Se não houver ventilação na sala, o desengorduramento é realizado apenas por soluções aquosas à base de produtos sintéticos de baixa concentração em pó. Se uma defectoscopia de cor for planejada para uma pequena parte, você também pode aplicar uma imersão total no composto desengraxante. Em outros casos, a técnica de pulverização é aplicada na área alvo ou aplicando um pano embebido na solução.

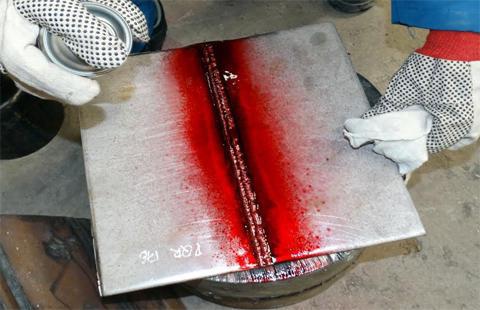

Aplicação de penetrante

Em primeiro lugar, é aplicado um indicador penetrante. Tal como acontece com o desengorduramento, este procedimento pode ser realizado por pulverização, imersão ou escovação – isto depende das características da peça de trabalho. E a aplicação deve ser realizada em várias camadas (4-6) e para que cada camada anterior da composição não tenha tempo para secar. Além disso, para garantir que a defectoscopia de cor das soldas mostre um resultado otimamente preciso, cada camada posterior deve cobrir uma área maior em relação à anterior. Isto é devido ao fato de que cada nova camada irá dissolver o contorno do ponto anterior, evitando transições abruptas e incrustações, que podem ser percebidas como falhas falsas. Se a operação for realizada em condições de temperatura negativa, o próprio penetrante deve ter um estado da ordem de 15 ° C.

Remoção de penetrante

Imediatamente após a entrega, o filme de teste deve ser removido usando um pano ou pano limpo que não tenha pilha grosseira. Anteriormente, o material deve ser embebido em álcool etílico e limpar a superfície até o revestimento ser completamente eliminado. Podem surgir problemas se o trabalho for realizado na superfície de um metal áspero – nesse caso, faz sentido usar abrasivos leves. Além disso, é utilizada uma mistura de óleo-querosene. Abrange toda a área do alvo e, em seguida, também é removido com trapos ou guardanapos. Durante as duas etapas descritas, a defectoscopia de cor deve preservar a limpeza e a secura da superfície ao redor da costura. Isso é importante para manter a precisão de novos procedimentos de monitoramento.

Aplicação do desenvolvedor

Como nos casos com camadas de indicadores e composições de limpeza, o desenvolvedor é empilhado de várias maneiras – desde pincel a pistolas de pulverização. A principal coisa nesta fase é observar a uniformidade e solidez do revestimento que está sendo formado. Portanto, é necessário verificar cuidadosamente ferramentas de pulverização, bicos e outros elementos de dispositivos que afetam a qualidade de entrega do produto para o site alvo. Tudo isso no futuro afetará o controle da detecção de falhas de cores, bem como a qualidade das operações de verificação subseqüentes. Após a aplicação do revelador, é realizada a secagem. Ele pode e não deve ser realizado, aguardando a polimerização em condições naturais, mas para a aceleração do processo é permitido usar aquecedores de baixa potência.

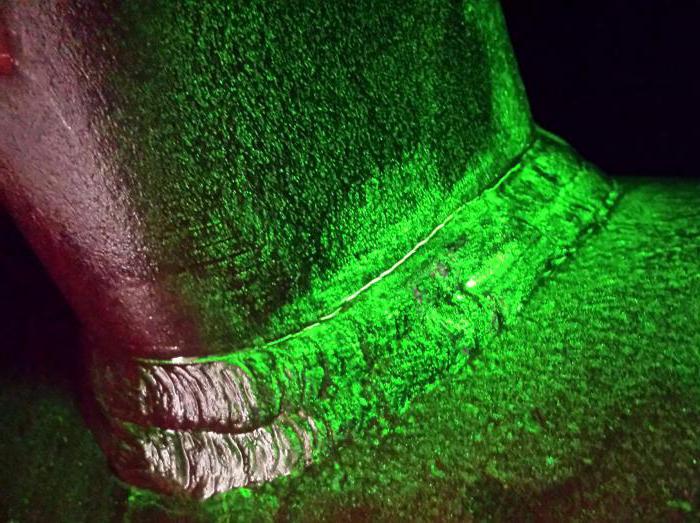

Inspeção da área controlada

Quando o desenvolvedor seca, você pode se preparar para o exame, depois de esperar mais 30 minutos. O controle adicional pelo método de detecção de falhas de cores envolve o uso de uma lupa, proporcionando um aumento mínimo de 5 vezes. Se uma técnica de controle de camada for usada, o teste pode ser realizado tão cedo quanto 2 minutos depois que o desenvolvedor o processou.

No processo de avaliação, o operador captura as características da mancha esquerda, em particular, registra o tamanho dos contornos, a forma, etc. A tarefa principal que a defectoscopia de cor representa é detectar falhas superficiais que se manifestam claramente após o procedimento ser concluído. Podem ser identificados danos mecânicos e traços de efeitos corrosivos, bem como rachaduras com sags excessivos.

Segurança no desempenho da detecção de falhas

Os requisitos para medidas de segurança são causados por riscos de incêndio e explosão durante a detecção de falhas. Portanto, é necessário, pelo menos, preparar o macacão, incluindo uma túnica de algodão, topos e luvas de borracha, cuja superfície deve ser coberta com talco. No local deve ser totalmente cumprido as medidas de segurança. Durante o procedimento, não deve haver fontes abertas de fogo nem faíscas. Se a detecção de falhas capilares de cor for realizada regularmente na mesma sala, é necessário instalar sinais apropriados sobre a proibição de fumar e a observância das medidas de proteção contra incêndio. Rags, guardanapos e produtos inflamáveis devem ser armazenados em um recipiente à prova de fogo.

Conclusão

Seria errado considerar este método de avaliação da qualidade da solda como ótimo, escolhendo-a a partir do espectro geral de outros métodos. Este é um método de pesquisa especialmente dirigido, que é orientado especificamente para analisar a superfície do tarugo. Ou seja, a detecção de falhas de cores não é uma medida de controle abrangente, mas com uma eficiência relativamente alta fornece informações sobre falhas externas. Se este método for complementado por outros métodos de estudo da estrutura interna da costura, pode-se obter informações completas sobre a estrutura do metal. Além disso, já foi tomada uma decisão sobre uma possível correção dos defeitos detectados. Em alguns casos, a soldagem secundária é feita – isso dependerá do número e significado dos defeitos em termos do efeito sobre a resistência da estrutura da peça de trabalho. Às vezes, um defeito deste tipo é usado para analisar a estrutura de juntas e juntas antigas em estruturas operadas.